Wybór odpowiednich kołków i łączników to kluczowy etap realizacji każdego systemu ociepleń. Poprawnie dobrane elementy mocujące gwarantują nie tylko solidne przymocowanie warstwy izolacyjnej, ale także jej długotrwałą trwałość i bezpieczeństwo użytkowania. Poniższy tekst przybliża najważniejsze kwestie związane z doborem akcesoriów montażowych, od właściwości podłoża po praktyczne wskazówki instalacyjne.

Rola kołków i łączników w systemie ociepleń

Podstawowym zadaniem elementów mocujących jest zapewnienie stabilnego i jednolitego przylegania warstwy termoizolacja do podłoża budynku. Bez odpowiedniej ilości i jakości łączników system ociepleń może się odkształcać, a co gorsza – odspajać w miejscach narażonych na obciążenia wiatrem czy wstrząsy. Dobór właściwych detali montażowych wpływa również na:

- Równomierne rozłożenie obciążeń statycznych i dynamicznych.

- Zwiększenie nośność całej konstrukcji ociepleniowej.

- Ochronę przed wnikaniem wilgoci w izolację.

- Optymalizację kosztów wykonania robót montażowych.

W praktyce możemy spotkać kilkanaście typów kołków i łączników, jednak spośród nich warto wyróżnić te, które najczęściej stosuje się w klasycznych systemach ETICS (External Thermal Insulation Composite System).

Rodzaje kołków i ich zastosowanie

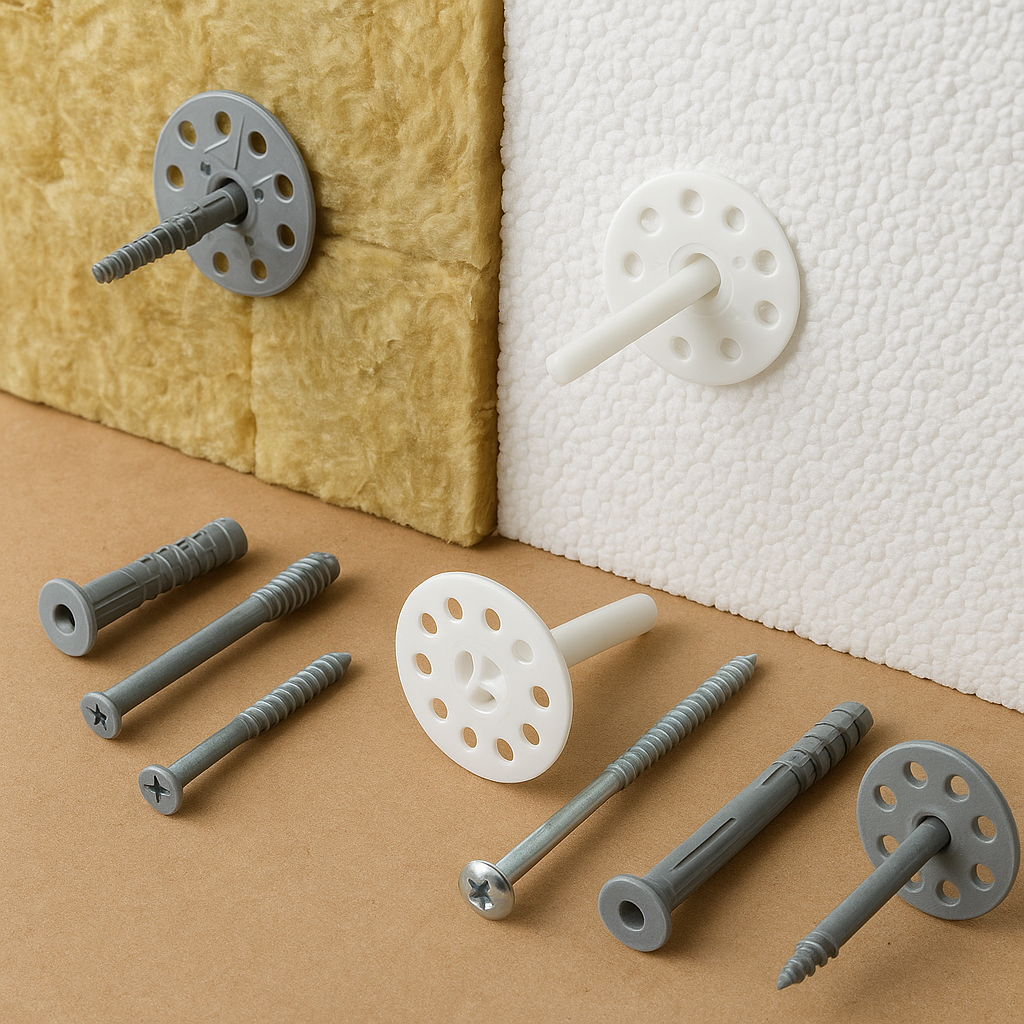

- Kołki talerzowe: przystosowane do mocowania płyt styropian oraz wełna mineralna. Posiadają dużą powierzchnię docisku, co zapobiega miejscowym odkształceniom materiału izolacyjnego.

- Kołki z tworzywa sztucznego: lekkie i odporne na korozję. Sprawdzają się przy montażu na betonach komórkowych oraz murowych podłożach o mniejszej nośności. Ich zaletą jest łatwość aplikacji i niewielkie przewierty.

- Kołki metalowe: wykonane ze stali ocynkowanej lub kwasoodpornej. Przeznaczone do trudnych podłoży, takich jak żelbet czy cegła pełna. Charakteryzują się wysoką nośność i odpornością mechaniczną.

- Łączniki listwowe: wykorzystywane do mocowania aluminiowych profili startowych i kątowników. Zapewniają stabilność elementów wykończeniowych oraz precyzyjne wyrównanie krawędzi izolacji.

- Kołki specjalistyczne z szerokim trzpieniem: do systemów o podwyższonej odporności na wiatr (>2000 Pa). Stosowane głównie w budynkach wysokich i wiatrownicach.

Wpływ warunków montażu i podłoża

Przed przystąpieniem do montażu konieczna jest szczegółowa ocena stanu podłoża oraz warunków atmosferycznych. Zbyt wysoka wilgotność lub niska temperatura mogą znacząco obniżyć skuteczność montażu, a także prowadzić do korozji metalowych elementów mocujących.

Ocena podłoża

Analiza podłoża powinna objąć:

- Rodzaj materiału – beton, cegła pełna, bloczki silikatowe lub beton komórkowy.

- Chropowatość – gładkie powierzchnie wymagają głębszego wiercenia i większej ilości kołków.

- Stan techniczny – spękania lub ubytki ograniczają nośność, co wymaga wzmocnienia podłoża lub zastosowania kotew o podwyższonej odporność na wysiłki rozrywające.

Warunki klimatyczne

W zależności od regionu i pory roku temperatury i wilgotność powietrza mogą:

- Zmieniać właściwości kleju przy kotewieniu chemicznym.

- Wpływać na kurczliwość styropian i wełny mineralnej.

- Przyspieszać korozję detali metalowych w strefach nadmorskich lub w rejonach o wysokim zanieczyszczeniu atmosferycznym.

Dla zachowania wysokich parametrów systemu ociepleń niezbędne jest użycie akcesoriów o właściwościach dopasowanych do tych zmiennych.

Praktyczne wskazówki montażowe

- Wiercenie otworów: należy zachować dopasowaną średnicę wiertła do deklarowanego rozmiaru kołków, by uniknąć luzów lub pękania podłoża.

- Głębokość montażu: minimalnie 50 mm w betonie, 80 mm w murach ceramicznych. W przypadku murowanych bloczków – rekomendowana głębokość to 100 mm.

- Rozstaw kołków: w pionie 30–50 cm, w poziomie 40–60 cm, w zależności od ciężaru izolacji i warunków wiatrowych.

- Przed przykręceniem talerzyków należy oczyścić otwory z pyłu, co zwiększa nośność kotew.

- Stosowanie podkładek dociskowych przy wełnie mineralnej – zapobiega wyciskaniu włókien z warstwy izolacyjnej.

- Kontrola pionów i poziomów: przed utwardzeniem kleju i odkręceniem narzędzi montażowych warto sprawdzić geometrię całej powierzchni.

- Regularne badania po okresie 12–18 miesięcy. Sprawdzenie stanu talerzyków i łączników gwarantuje utrzymanie parametrów trwałość systemu.

Bezpieczeństwo i najlepsze praktyki

Podczas montażu warto pamiętać o kwestiach BHP oraz o stosowaniu odpowiednich narzędzi ochronnych. Użycie systemowych akcesoriów rekomendowanych przez producenta minimalizuje ryzyko nietypowych awarii. Warto również przewidzieć niezależną weryfikację montażu przez wykwalifikowaną osobę, co pozwala skorygować ewentualne błędy na wczesnym etapie i zwiększyć odporność całej konstrukcji na długie lata eksploatacji.